Also: Die Schneiderippen haben die Aufgabe, den Schneidedraht so zu führen, dass er die gewünschte Profilkontur möglichst genau aus dem Hartschaumblock herausschneidet. Daher ergeben sich ein paar Mindestanforderungen an das Material:

- Hitzebeständigkeit

- Dimensionsstabilität

- gut zu Bearbeiten

- Pappe: Sebastian hats mal gemacht, soll sogar funktioniert haben, aber es gibt sicher besseres.

- Sperrholz: Recht gut geeignet. Man sollte aber nur Flugzeugbirkensperrholz 1,5mm nehmen, das ist am besten. Gegen

das Einbrennes des Drahtes hat es

sich bewährt, die Konturkanten mit einem Bleistift zu bemalen, so dass die Graphitschicht

den Schneidedraht besser gleiten lässt. Allerdings

verschleissen Holzrippen nach einiger Zeit.

- GfK- Platten (Pertinax): Da haben wir noch keine Erfahrungen mit. Allerdings killt das Material in Rekordzeit die Sägeblätter,

wie andere

Bauprojekte hiermit gezeigt haben.

- Alublech: Das Beste was geht. Absolut stabil und dauereinsatzfest. Allerdings aufwändig zu bearbeiten.

- Alu- Sperrholz- Funier: Das absolut Beste. Vereint die Vorteile von Sperrholz und Alublech. Sehr stabil und gut zu bearbeiten.

Wir haben mal Reste

aus ner Tischlerei bekommen, aber leider gibts das Material nicht an jeder Ecke.

- Sperrholz mit Kupferdraht: Sehr guter Kompromiss. Hierbei wird einfach etwas 0,4mm Kupferlackdraht, wie er sonst

zum Motorenwickeln eingesetzt

wird (gibts in jedem Elektronikgeschäft), auf die Rippen geklebt. Der Schneidedraht

gleitet super und brennt nicht ein. Allerdings muss man hierbei die

Drahtdicke noch von den Rippen runterrechnen. Das

Programm hat zwar keine Funktion dafür, aber mit ein paar Eingaben an den richtigen Stellen können wir es

überlisten.

Beim Unterzug müssen wir die Kupferdrahtdicke (0,4mm) zu der Abbranddicke (1,5x Schneidedrahtdurchmesser)

addieren. Bei 0,5mm- Schneidedraht

bedeutet das 1,15mm gesamt für die Abbranddicke wenn wir 0,4mm Kupferdraht

aufkleben wollen. Zusätzlich müssen wir die Einlaufhöhe (und Profilverlauf) um

den Durchmesser des Kupferdrahtes

(0,4mm) absenken. Wenn wir 20mm haben wollen, geben wir 19,6mm ein. Beim Oberzug lassen wir alle sonstigen Eingaben

normal, lediglich als Beplankungsdicke geben wir die Kupferdrahtdicke ein (0,4mm). Die Einlaufhöhe wird später manuell

der Einlaufhöhe des Unterzugs

angepasst. Wenn man auf die nach diesen Ausdrucken gefertigten Schneiderippen den

Kupferdraht aufkebt (am besten eignet sich Sekundenkleber), erhält man die

exakte Profilkontur (mit den entsprechenden

Abbrandkorrekturen).

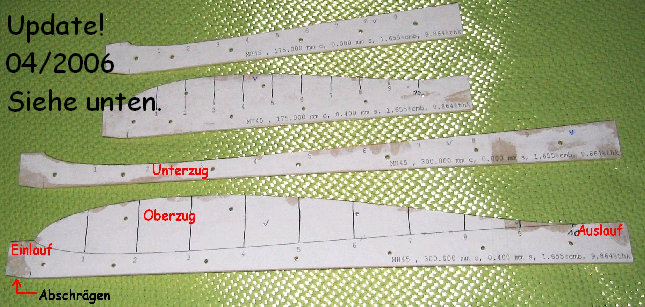

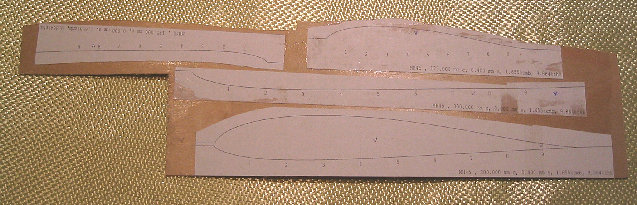

Dann druckt man das Profil für Ober- und Unterzug je einmal aus. Falls das Profil länger als ein Blatt Papier sein sollte, werden automatisch Kreuze gedruckt, so dass man die Teilstücke sehr präzise zusammenfügen kann. Hierzu werden beide Blätter mit Cuttermesser und Lineal genau an den Kreuzen durchgeschnitten und zusammengelegt. Mit einem Streifen Tesa wird beides verbunden. Dann wird die Profilkontur mit etwas Übermass ausgeschnitten. Das ist wichtig, damit sich das Papier beim Aufkleben nicht verzieht. Zum Aufkleben eignet sich am besten ein lösungsmittelhaltiger Klebstoff, der das Papier nicht aufwellt. "Uhu Flinke Flasche" ist genau richtig. Sehr gut ist auch dünnflüssiger Sekundenkleber, welcher auf das positionierte papier getropft wird. Klebestift ist nicht so toll, da die Verbindung recht schwach ist und das Papier an den Rändern abgeht. Nach dem Aufkleben sollte es so aussehen:

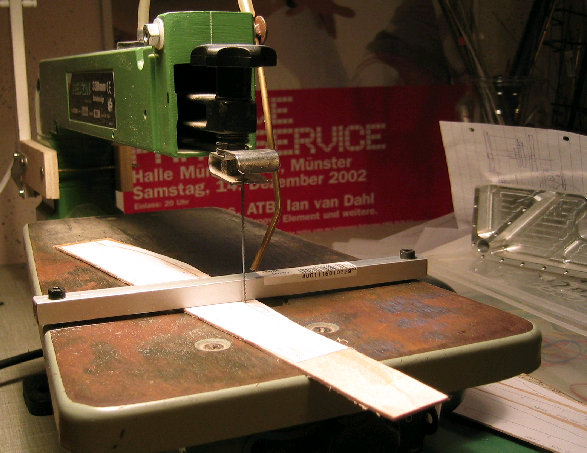

Wenn alles zufriedestellend ist, werden in die Rippen 2mm- Löcher gebohrt, um sie später mit kleinen Nägeln am Styroklotz festzupinnen. Diese Löcher sind oben auf dieser Seite deutlich zu erkennen. Man muss unbedingt darauf achten, dass die Löcher in Unter- und Oberzug die gleichen Positionen haben. Dadurch, dass man die Nägel für Unter- und Oberzug in dieselben Löcher im Styropor steckt, werden die Rippen perfekt zueinander ausgerichtet, was beste Profiltreue garantiert, und dass ohne grosse Mühe.

Die Unterseite des Einlaufs sollte man noch abschrägen (siehe Pfeil); dass ist später für Schränkungen und Endleistenaufdickungen wichtig.

Zum Schluss wird dann noch ggF. der Kupferdraht auf die Rippen geklebt, nachdem er mit Schleifpapier vom Isolierlack befreit wurde. Man muss darauf achten, dass der Draht wirklich an der Kontur der Rippe anliegt und es keine unbemerkten Ritzen gibt, die sich mit Sekundenkleber füllen. Wenn wir soweit sind, haben wir das Schwierigste geschafft.